工业互联网技术教学实训系统设计与应用

工业互联网技术作为国内外先进制造业转型升级的重要内容和关键载体,是中国制造2025、互联网+协同制造战略布局的重要内容。近年来用人单位对于毕业学生的实践能力要求越来越高,希望毕业生有较好的专业技能,因此职业院校也逐步开设了工业互联网相关专业,用于培养具有初步工业互联网技术技能的学生,这是国家发展的需要,也是工程类职业技能培养的任务。

1、现有工业互联网教学实训系统应用现状

现有的工业互联网教学实训系统,边缘层OT端设备的数据经过协议转化,将设备数据入工业互联网,但接入的设备种类较为单一,往往通过一些传感器来模拟信号或采用仿真信号来体现数据来源,而且整个系统中工业通讯协议也较为简单,一般同一种控制器只采用一种工业通讯协议与工业网关进行通讯以实现云端数据采集。在信号采集方面,现有系统一般采用传感器模拟或仿真信号实现数据采集,覆盖面欠缺,无法体现典型工业数据产出的场景,且缺少真实数据来源;此外只用一种工业协议进行数据采集在教学、实验实训和考核中局限性较大,学员无法在同一种设备上实现多协议、多途径的数据采集,导致教学、实验实训和考核效果不佳,基于上述问题,本文提出了一种新型的工业互联网教学实训系统。

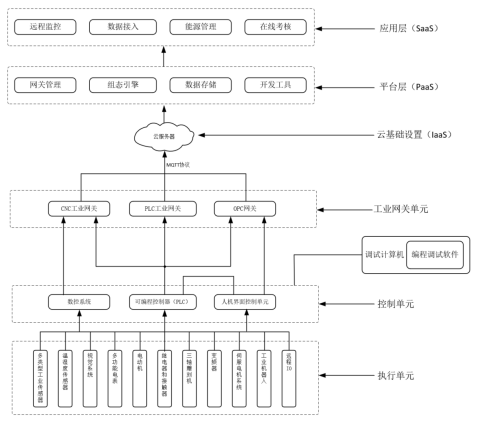

2、系统设计原理及层级关系

如图1所示,基于工业互联网架构原理搭建了一套典型的工业互联网架构,自下而上分别是执行单元、控制单元、工业网关单元、云基础设置、平台层和应用层,每一层相对独立,又层层关联,每一层的连接关系如下:

(1)执行单元覆盖了工业上常用的传感单元、执行单元以及能耗监测单元,如智能传感器、工业机器人、视觉系统等,是设备运行的基础载体和数据采集监控的对象。

(2)控制单元含有数控系统、可编程控制器(PLC)以及人机界面控制单元,从而实现系统流程的逻辑控制。

(3)工业网关单元包含CNC工业网关、PLC工业网关和OPC网关,可将控制单元的不同类型工业协议,转化为MQTT协议,再经过以太网、WIFI、4G、5G方式,将数据上传至云服务器。

(4)云基础设置主要为云端服务器,包含服务器的处理器、存储、内存、网络以及其基本的计算资源,以便于部署和运行操作系统和应用程序来实现,采用云端服务器具有配置灵活性、扩展性强和一次性投入成本低等优点。

(5)平台层基于康尼智联云平台搭建的云平台,提供应用全开放API服务、数据存储服务、机理模型与算法服务、容器化服务、微服务和海量数据接入等核心组件,用于实现对云端业务应用APP的运行支撑服务。

(6)应用层提供远程监控、设备接入、数据接入、设备管理、数据存储、数据分析、数据建模等服务,可实现远程监控、能源管理、设备地图、在线考核等功能,帮助用户快速学习了解工业互联网架构,方便教学。

图1 工业互联网教学实训系统架构

3、系统组成及工艺流程

系统以汽车零部件皮带惰轮的加工装配为教学案例,通过工业互联网系统平台实现工业现场数据采集、监控管理、数据上云、组态设计等APP进行工业互联网云应用。

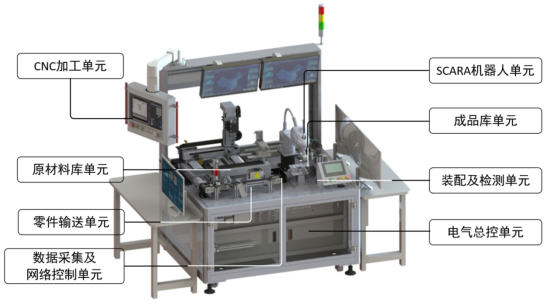

3.1 系统组成

实训系统主要由原料库单元、CNC加工单元、零件输送单元、SCARA 机器人单元、装配及检测单元、成品库单元、系统气源及电气总控单元、数据采集及网络控制单元、工业云平台等组成,如图2所示。

图2 工业互联网教学实训系统效果图

(1)执行单元

原料库单元作为汽车零件装配工艺过程中的物料存储模块,采用工业铝型材搭建,主要由基体平台、垂直料筒、气动顶料装置及光电检测传感器等组成。

零件输送单元主要由传输分拣机构、加热老化机构等组成,可模拟工业生产现场中工件传输、分拣、加热老化等过程。

传输分拣机构主要由变频器驱动的传输线、物料检测传感器(电感传感器、颜色传感器、光电传感器)、自动摆臂分拣装置、分拣料槽等组成,可以完成工件传输,并可根据实训的内容对工件的材质、颜色种类进行判别完成自动分拣工作。

SCARA 机器人单元采用四轴SCARA机器人对物料进行搬运,其具体参数如下:臂展:400mm,Z轴行程:170mm,额定负载1Kg,重复定位精0.01mm。

装配与检测单元主要装配工装和检测工装,其中装配工装从线边库抓取轴承放置在装配工位的惰轮轮体内孔,并于装配工装进行按压,由此完成惰轮轮体与轴承的装配工作。检测工装由基础型材台架和机器视觉检测机构组成,可以对装配后的工件通过机器视觉进行质量检测。

成品库单元主要由库框架、成品库位、检测传感器等组成。共具有6个成品库位每个库位都安装有物料检测传感器对成品物料进行有无检测,系统具有库位管理功能。

(2)控制单元

控制系统的核心PLC采用了西门子1200系列可编程控制器,该控制器集成了PROFINET、MODBUS TCP、OPC接口用于编程、通讯。

CNC单元主要由CNC数控系统、工作台等组成。平台采用真实的数控系统,通过开发存储器里的系统程序来实现控制逻辑,实现数控功能,并通过接口与外围设备进行联接。

人机界面不仅能够将本地数据进行可视化展示与操作,还能通过配备FLink物联网模块,立即升级为物联网人机界面,享受完整的工业物联网云平台服务。

(3)工业云平台

云平台集成了物联云、教学云、开发云、考核云等不同功能模块,通过将工业互联网技术与教育实践相结合,打造目前教育市场上一体化的工业互联网云平台。实现对教学实训设备管理、运行监控以及远程维护,使得人、机、物、料、环等数据的互联互通,进而满足“工业互联网技术”学习、应用、维护、技术开发、考核等方向的需求。

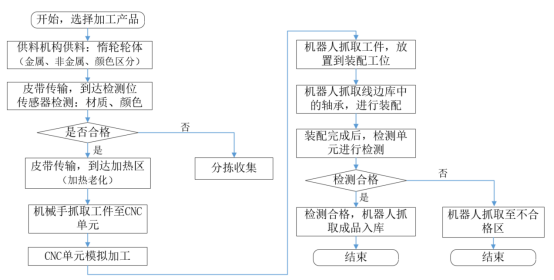

3.2 工艺流程

从图3的系统工艺流程上看,原材料单元的出料机构将惰轮轮体推出至零件传送单元上,传输线上的检测开关检测到惰轮轮体后将惰轮轮体向前输送。运行到检测区后开始对惰轮轮体进行检测,根据不同材质的检测结果进行分拣。随后加热区开始对留在传输线上的惰轮轮体加热,加热完成后,惰轮轮体继续随传输带移动,等待运动控制单元抓取。

运动控制单元将惰轮轮体抓取至CNC单元,对惰轮轮体进行模拟加工,CNC单元模拟加工完成后再由运动控制单元将惰轮轮体取出放置缓存工位,再由SCARA机器人搬运至装配位,随后将线边库的轴承取过来,安装到惰轮轮体内孔,并按压到位,完成装配工作。

装配完成后,检测机构进行装配检测,检测合格的工件由SCARA机器人搬运至成品库单元,检测不合格的工件搬运至不合格产品收集工位。

图3 工艺流程图

4、实现效果

工业互联网教学实训系统经设计、测试和验证,取得了较好的效果,其样机如下图所示:

图4 工业互联网教学实训系统样机

通过工业云平台与设备硬件结合学生能够实现在云端对设备的在线状态、运行情况、数据报表、能耗使用、地理信息、维护保养日志等进行远程管理与运维,通过该系统能够快速地掌握工业互联网基本架构和使用方法,如图5所示。

图5 工业互联网教学实训系统云平台效果

5、结语

一种新型的工业互联网教学实训系统综合运用了工业互联网技术、云计算技术、工业机器人技术、PLC控制技术、CNC技术、智能传感器技术、运动控制技术等多种技术,该系统能够服务于各种不同层次和技术水平的在校学生、企业员工,提高工业互联网应用技术水平。因此,该系统对科学实验及教学人才的培养模式、培养质量、内涵建设都起到了积极地推动作用。

上一篇:转发:孙春兰在江苏调研:大力推进现代职业教育改革发展

下一篇:No Data.